Podstawy fotowoltaiki – dziedziny, która przetwarza energię słoneczną w elektryczność. W naszym artykule zgłębimy, jak dokładnie działają panele słoneczne i dlaczego są one kluczowym fundamentem dla ekologicznej przyszłości energetycznej. Przygotuj się na fascynującą podróż przez świat energii słonecznej!

Termin ten pochodzi od dwóch słów – “photo” oznaczającego światło oraz “voltaic” oznaczającego elektryczność. Otrzymujemy więc określenie elektryczności pochodzącej ze słońca. Początki fotowoltaiki sięgają 19 wieku kiedy to francuski uczony nazwiskiem Becquerel odkrył efekt fotowoltaiczny (efekty powstania siły elektromotorycznej pod wpływem promieniowania słonecznego). Pierwsze ogniwo fotowoltaiczne powstało w 1883 roku, wykonane było z półprzewodnikowego selenu z cienką warstwą złota. Sprawność urządzenia wynosiła zaledwie 1%, ale był to pierwszy krok do rozwoju technologii solarnej.

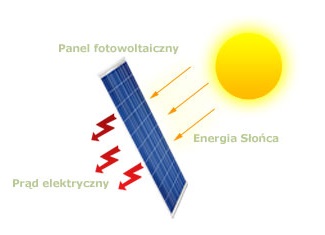

Podstawy fotowoltaiki dotyczą zrozumienia sposobu, w jaki energia słoneczna jest przekształcana w energię elektryczną za pomocą paneli fotowoltaicznych.

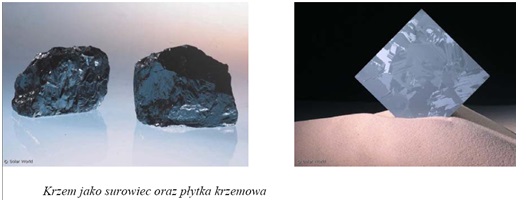

Podstawy fotowoltaiki tłumaczą, że moduły fotowoltaiczne składają się z kilkudziesięciu połączonych ze sobą ogniw fotowoltaicznych, wykonanych z półprzewodnika. Tym półprzewodnikiem jest na ogół krzem. Jak wiadomo krzem jest jednym z najczęściej występujących pierwiastków na ziemi. Jest on obecny między innymi w piasku.

Oczywiście by mógł być wykorzystany w przemyśle fotowoltaicznym, musi zostać oczyszczony z zanieczyszczeń (jednak nie w takim stopniu jak w przemyśle elektronicznym). Następuje to w wyniku procesów chemicznych zachodzących w temperaturze ok. 1800°C. Powstały w ten sposób krzem, który nie ma jeszcze struktury jednolitego kryształu, może zostać zastosowany do produkcji ogniw polikrystalicznych. Aby uzyskać materiał do produkcji ogniw z krzemu monokrystalicznego, które mają wyższą sprawność od ogniw polikrystalicznych, należy poddać blok krzemu dalszej obróbce, by nabrał strukturę jednolitego kryształu.

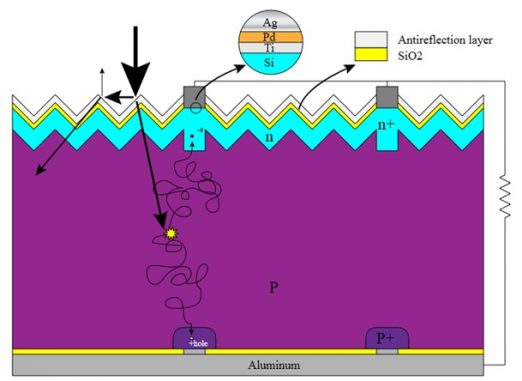

Hodowanie takiego mono-kryształu krzemu następuje przy zastosowaniu „metody Czochralskiego” (od nazwiska polskiego uczonego, który ją po raz pierwszy zastosował). Otrzymany w wyniku tego procesu blok krzemu o długości ponad 2 m oraz grubości 20 cm ma kształt walca. Jest on następnie przycinany, tak by uzyskał w przekroju kształt prostokątny, kwadratowy lub semi-kwadratowy (kształt zależy od późniejszego zastosowania ogniwa). Blok taki jest umieszczany w maszynie, która tnie go diamentowymi piłami na płytki o grubości ok. 300 μm. Powierzchni płytki nadaje się odpowiednią teksturę, która przyczynia się do zwiększenia wydajności oraz nanosi się na nią warstwę antyrefleksyjną.

Ostatnią czynnością przy produkcji ogniwa fotowoltaicznego jest nadrukowanie na jego powierzchni elektrod metalowych. Na koniec sekcji na temat ogniw warto wspomnieć o ilościach krzemu zużywanych przez przemysł fotowoltaiczny; roku 1998 na cały świecie zużyto 2280 ton krzemu, w roku 2000 już 4280 ton. Obrazuje to skalę w jakiej rośnie zapotrzebowanie na moduły fotowoltaiczne – prawie 100% wzrostu przez zaledwie dwa lat. Aby jeszcze bardziej przyczynić się do poprawy stanu środowiska naturalnego większość producentów ogniw fotowoltaicznych, używa do produkcji krzem odzyskany z zużytych podzespołów komputerowych. Maksymalizuje to efekt ekologiczny jaki ma używanie energii słonecznej, poprzez ograniczenie energochłonności procesu produkcyjnego oraz zagospodarowanie części śmieci wytworzonych przez branżę komputerową.

Podział ogniw:

- polikrystaliczne

- monokrystaliczne

- amorficzne

Zasada działania

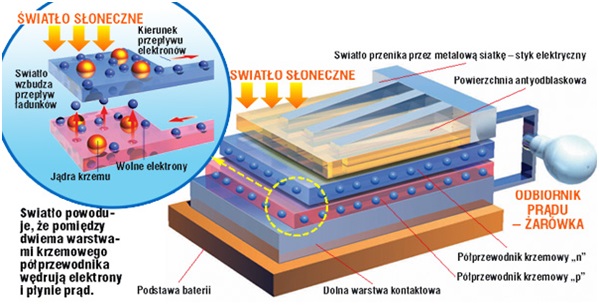

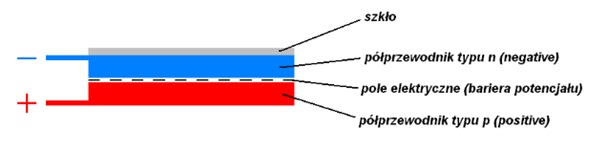

Podstawy fotowoltaiki mówią, że do zamiany energii promieniowania słonecznego w energię elektryczną służą ogniwa fotowoltaiczne (inaczej: ogniwa słoneczne bądź fotoogniwa), a proces zamiany nosi nazwę konwersji fotowoltaicznej. Ogniwo fotowoltaiczne to krzemowa płytka półprzewodnikowa, wewnątrz której istnieje bariera potencjału (pole elektryczne), w postaci złącza p-n (positive – negative). Padające na fotoogniwo promieniowanie słoneczne wybija elektrony z ich miejsc w strukturze półprzewodnika, tworząc pary nośników o przeciwnych ładunkach (elektron z ładunkiem ujemnym i z ładunkiem dodatnim „dziura”, powstała po jego wybiciu).

Ładunki te zostają następnie rozdzielone przez istniejące na złączu p-n pole elektryczne, co sprawia, że w ogniwie pojawia się napięcie. Wystarczy do ogniwa podłączyć urządzenie pobierające energię i następuje przepływ prądu elektrycznego. Ogniwa fotowoltaiczne najczęściej wykonuje się z krzemu – drugiego po tlenie najbardziej rozpowszechnionego pierwiastka na Ziemi, który występuje m. in. w piasku. To podstawy fotowoltaiki.

Budowa ogniwa PV

Ogniwa fotowoltaiczne dzielimy na:

Ogniwa pierwszej generacji – zbudowane w postaci płytek z wysoce czystego krzemu o grubości ok. 0.2mm. Wymagają dużego nakładu pracy oraz energii. Wśród nich wyróżniamy:

- ogniwa z krzemu monokrystalicznego (najwyższa sprawność najwyższa cena)

- ogniwa z krzemu polikrystalicznego, multikrystalicznego

- ogniwa z kremu amorficznego (najniższa sprawność najniższa cena)

Ogniwa drugiej generacji – wytwarzane w postaci bardzo cienkiej warstwy półprzewodnika tzw. „thin film”. Grubość warstwy to zaledwie 0.001-0.002mm. Także metody wytwarzania ogniw drugiej generacji są tańsze i mnie energochłonne. Najbardziej popularne w tej kategorii są:

- ogniwa z tellurku kadmu CdTe ok. 10% sprawności

- ogniwa z mieszaniny miedzi, indu, galu, selenu w skrócie CIGS od 11 -15 %

- ogniwa Grätzel’a DSSC (dye-sensitized solar cell) od 7-10% sprawności

- ogniwa z krzemu amorficznego i mikrokrystalicznego ok. 7-10%

- ogniwa organiczne z polimerów rekord do 7,6% średnio do 5%

Ogniwa I generacji – czyli te klasyczne. Ogniwa te oparte są o tradycyjne krzemowe złącze p-n produkowane z bardzo czystego (99.99999) krzemu krystalicznego w postaci wafli grubości ok. 200-300 mikrometrów. Charakteryzują się „wysoką” sprawnością zazwyczaj 17-22% jak również wysokimi kosztami produkcji. Głównie z uwagi na wysokie koszty krzemu oraz relatywnie małą automatyzację produkcji (wiele prac wykonuje wykwalifikowany pracownik) Obecny udział w rynku ok. 82%.

Ogniwa II generacji – także zbudowane w oparciu i złącze P-N jednak nie z krzemu krystalicznego lecz np. z tellurku kadmu (CdTe), mieszaniny miedzi, indu, galu, selenu (CIGS) czy krzemu amorficznego. Ich cechą charakterystyczną jest bardzo mała grubość warstwy półprzewodnika absorbującej światło, która zazwyczaj waha się od 1-3 mikrometrów. Z uwagi na dużą redukcję zużycia półprzewodników są znacznie tańsze w produkcji a cały proces bardziej zautomatyzowany. Główną wadą ogniw II generacji jest niższa sprawność od ogniw I generacji, która w zależności od technologii waha się od 7-15%. Obecny udział w rynku ok. 18%.

Ogniwa III generacji – pozbawione są złącza P-N niezbędnego przy produkcji ogniw fotowoltaicznych z wykorzystaniem tradycyjnych półprzewodników. Obecnie do ogniw III generacji zaliczane są bardzo różne technologie jednak najbardziej zaawansowane prace są nad ogniwami DSSC oraz organicznymi z wykorzystaniem polimerów. Wielką zaletą ogniw II generacji są niskie koszty oraz prostota produkcji. Główną przeszkodą w ich popularyzacji jest niska sprawność oscylująca wokół kilku procent. Obecny udział w rynku ogniw III generacji nie przekracza 0.5%.

System podłączony do sieci (On- Grid), najczęściej spotykany system z racji prostoty wykonania składa się z paneli fotowoltaicznych, inwertera, którego zadaniem jest przetworzenie energii wytworzonej przez panele i dostosowanie jej do wymagań sieci energetycznej oraz licznika energii, jeżeli chcemy nadwyżki sprzedawać zakładowi energetycznemu.

System autonomiczny (Off – Grid), rozwiązanie stosowane w sytuacji, gdy nie mamy dostępu do sieci energetycznej, domki letniskowe, schroniska, kempingi. Budowa takiego systemu jest bardziej złożona, gdyż energie wytworzoną przez panele fotowoltaiczne musimy zmagazynować do tego celu służą baterie akumulatorów a następnie przetworzyć do naszych potrzeb( Zasilanie urządzeń 230 V). W skład takiego systemu wchodzą panele fotowoltaiczne wytwarzające energie regulator ładowania, który kontroluje stan naładowania akumulatorów i nie dopuszcza do ich uszkodzenia poprzez całkowite rozładowanie, lub przeładowanie, przetwornica, która zamieni nam napięcie stałe z baterii 12V, 24V lub 48 V na 230V lub 400V niezbędne do zasilnia urządzeń użytku domowego.

System mieszany może być również pełnić funkcje zasilania awaryjnego lub dodatkowego źródła zasilania w przypadku zbyt małej mocy dostarczonej z sieci lub generatora

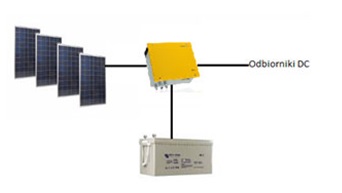

System niskonapięciowy (Off- Grid DC), wykorzystywany jest do zasilania odbiorników prądu stałego o napięciu 12V, 24Vi 48 V(np. łodzie, przyczepy kempingowe, przydomowe instalacje oświetlenia, latarnie, tablice ogłoszeń, znaki drogowe i itp.) składa się z panelu lub paneli w zależności od mocy, kontrolera ładowania i baterii akumulatorów.

Jeśli chcesz się z nami skontaktować wystarczy, że wypełnisz formularz klikając tutaj lub zadzwonisz pod numer telefonu: +48 518 618 058.

Zapraszamy również do sprawdzenia naszego fanpage – klikając tutaj i lokalizacji – klikając tutaj.

Najwięcej realizacji instalacji fotowoltaicznych, magazynów energii i pomp ciepła mamy w: Mikołów, Orzesze, Łaziska, Wyry, Ornontowice, Paniówki, Chudów, Katowice, Tychy, Ruda Śląska, Lędziny, Żory, Bieruń, Chorzów, Rybnik, Istebna, Wisła, Żywiec, Będzin, Kobiór, Sosnowiec, Gliwice, Zabrze, Bytom, Siemianowice Śląskie, Mysłowice, Częstochowa, Jastrzębie-Zdrój, Pszczyna i nie tylko…